雙色模具設計(又稱雙料注塑或多材料注塑)是一種先進的注塑成型技術。它通過一套特殊的模具,在單次或連續的生產周期內,將兩種不同顏色或不同材質的塑料注入模具中,從而成型出單一材質無法實現的、結構復雜且功能多樣的復合產品。

您可以將其通俗地理解為“一體成型的技術性拼接”,它生產出的產品是一個完整的整體,而非后期粘合的組合件。

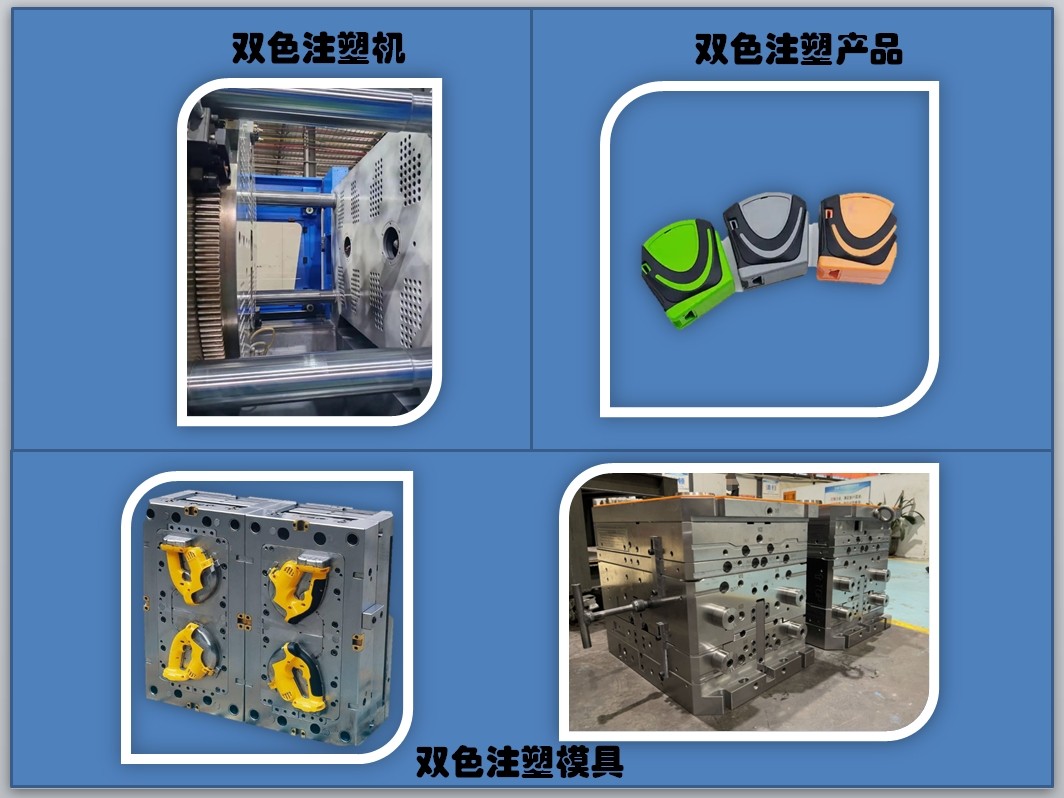

雙色注塑通常需要專用的雙色注塑機和與之配套的精密模具。其核心原理是動模旋轉或動模平移。

最常見的工作方式是“動模旋轉式”:

第一次注射:模具首先閉合在注塑機的第一個注射單元下,注入第一種材料(通常是較硬的基材,如PC、ABS),形成產品的第一部分(“骨架”)。此時,模具的動模部分和定模部分共同構成了第一個型腔。

模具旋轉:第一次注射完成后,模具打開。注塑機的動模板(帶著成型好的第一種塑料件)旋轉180度(或平移交換工位),將半成品帶到第二個注射單元的位置。

第二次注射:模具再次閉合,第二種材料(通常是軟膠TPE、TPU或另一種顏色的硬膠)被注入到第二個型腔中。這部分材料會與第一次成型的第一部分緊密結合,包裹在它的特定區域上,形成完整的產品。

頂出成品:冷卻后,模具打開,一個完整的雙色產品被頂出。整個過程周而復始,實現高效自動化生產。

(雙色注塑機-雙色注塑產品-雙色注塑模具圖文介紹)

卓越的產品品質:

永久結合:兩種材料在分子層面結合,無脫落、開裂的風險,避免了后期粘合不牢的隱患。

美觀提升:可實現無縫包覆、色彩對比、透明與不透明結合等復雜美學效果。

功能增強:軟硬膠結合可提供舒適的握持感(如電動工具手柄)、密封功能(如防水密封圈)、減震防滑等。

顯著的經濟效益:

簡化生產流程:將原本需要開兩套模、經過兩次注塑和后期組裝的過程,整合為一次注塑成型,極大地提高了生產效率。

降低人工成本:完全自動化生產,省去了二次噴涂、裝配或粘合的人工步驟,降低了人力成本和管理成本。

更高一致性:自動化生產避免了人工操作帶來的誤差,產品質量穩定性和一致性更高。

消費電子:智能手機的TPU軟膠+PC硬殼保護套、牙刷的軟膠握柄

汽車部件:車內按鈕(透明窗口+硬質底座)、軟硬結合的方向盤蓋、擋把

工具用品:螺絲刀、鉗子的軟膠握把,提供舒適的抓握感和防滑性能

日用家居:雙色牙刷、帶軟膠密封圈的飯盒、多功能開瓶器等

我們工作室在雙色模具設計領域的專業支持:

正如您在文件中提到的,我們精通雙色模等復雜模具設計。對于雙色模具項目,我們不僅能提供高質量的全3D設計和2D組立圖,更能憑借十余年的經驗,在前期模具檢討報告(DFM) 階段就為客戶提供關鍵建議,例如:

兩種材料的兼容性分析與選擇。

旋轉機構的設計與可行性評估。

產品分型線、澆口位置、結合線處理的優化方案。

我們致力于通過科學的設計,幫助客戶成功開發出具有市場競爭力的高端雙色產品,并實現降本增效的目標。